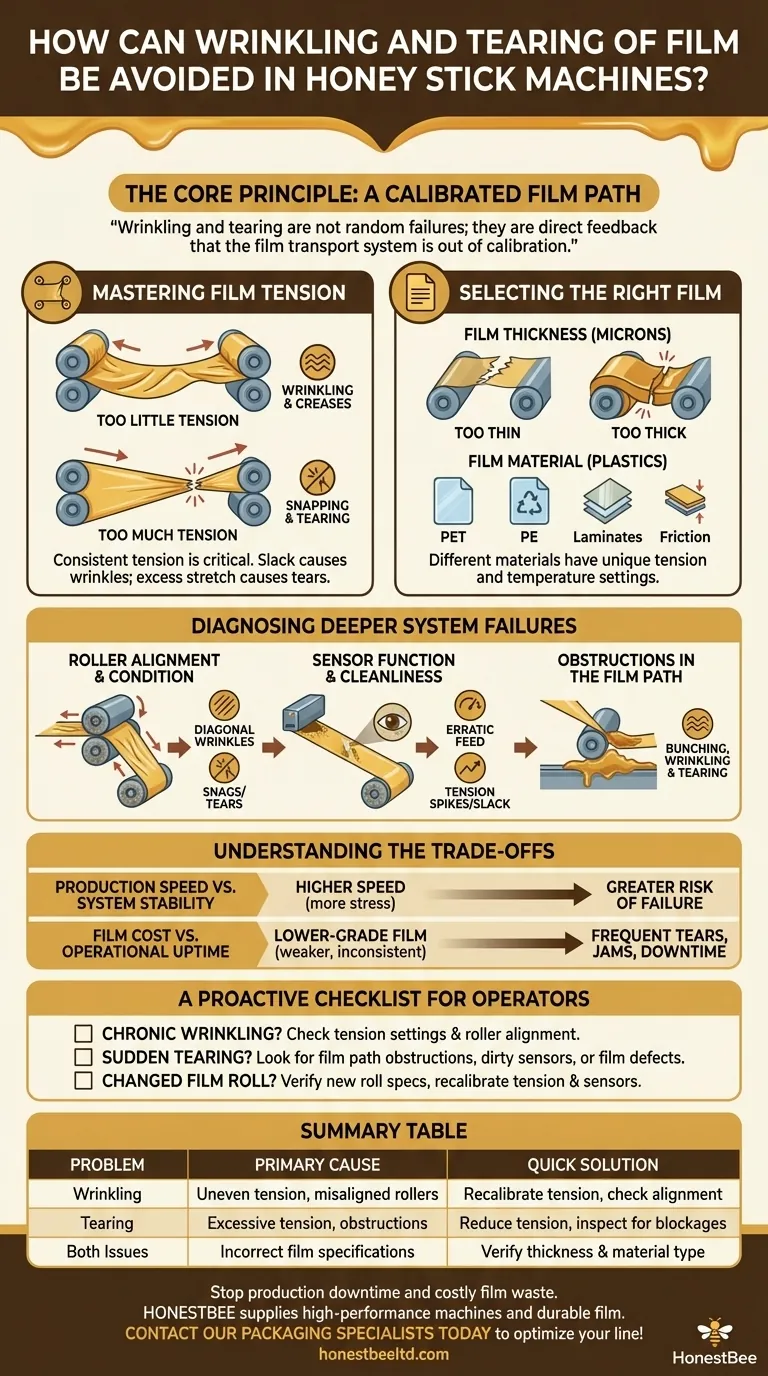

为防止蜂蜜棒机器中的薄膜起皱和撕裂,您必须在两个关键因素之间实现精确的平衡:施加在薄膜上的张力与薄膜本身的物理规格。这些问题几乎总是机器配置与它试图处理的材料不匹配的症状。

起皱和撕裂不是随机故障;它们是薄膜传输系统未校准的直接反馈。解决方案在于系统地诊断整个薄膜路径——从张力设置和滚轮对齐到传感器清洁度——以确保机器和材料协同工作。

核心原则:校准的薄膜路径

将薄膜穿过机器的过程想象成一条精致的丝带。为了让它平稳移动,它接触到的每个组件都必须以正确的压力和正确的速度引导它。当系统的一个部分移动或不均匀地拉动薄膜时,就会发生起皱;而当张力超过薄膜的结构限制时,就会发生撕裂。

掌握薄膜张力

适当的张力是唯一最关键的设置。它必须在整个薄膜路径中保持一致。

张力太小会导致薄膜松弛。这种松弛可能会被滚轮或成型管卡住,从而产生褶皱和起皱。

张力太大则会拉伸薄膜,使其变窄变薄。这种过度拉伸可能直接导致断裂和撕裂,尤其是在机器循环过程中。

选择正确的薄膜

您的机器设计用于处理具有特定性能范围的薄膜。偏离此范围可能会立即引起问题。

以微米为单位测量的薄膜厚度决定了其刚度和强度。太薄的薄膜在正常张力下很容易撕裂,而太厚的薄膜可能无法正确地围绕管子成型,从而导致卡住和起皱。

薄膜材料也很重要。不同的塑料(如 PET、PE 或层压板)具有不同的摩擦系数和拉伸特性,需要独特的张力和温度设置。

诊断更深层次的系统故障

如果调整张力和确认薄膜规格不能解决问题,问题可能在于薄膜路径的机械部件。这些通常表现为张力问题。

滚轮的对齐和状况

滚轮负责引导薄膜。如果它们未对齐,它们会比另一侧拉动更多的薄膜,从而产生对角线起皱。

磨损或脏污的滚轮也可能是原因。残留物的积聚会导致薄膜粘连,而损坏的滚轮表面可能会钩住或划伤薄膜,形成在张力下容易撕裂的薄弱点。

传感器功能和清洁度

现代机器使用传感器,通常是“眼标”传感器,来控制薄膜进给速率并确保图形定位正确。

如果传感器脏污或出现故障,它可能无法读取薄膜上的定位标记。这会导致进给不稳定——要么拉动过多薄膜,要么拉动过少薄膜——从而导致突然的张力尖峰(撕裂)或松弛(起皱)。

薄膜路径中的障碍物

永远不要低估小障碍物的影响。蜂蜜残留物、灰尘或一小块撕裂的薄膜的积聚都可能造成堵塞。

当薄膜撞到这个障碍物时,它会立即打褶、起皱,并很可能因驱动系统的作用力而撕裂。定期、彻底地清洁整个薄膜路径是必不可少的预防性维护。

理解权衡

解决这些问题通常需要平衡相互竞争的操作目标。没有单一的“完美”设置,只有最适合您特定情况的最佳设置。

生产速度与系统稳定性

提高机器的每分钟循环次数会给整个系统带来更大的压力。在较低速度下可以控制的张力或对准的微小缺陷,在较高速度下会迅速升级为撕裂和起皱。您可能需要在最高理论速度和一致、无浪费的生产之间做出权衡。

薄膜成本与运行正常时间

使用更便宜、等级更低的薄膜似乎可以节省成本。然而,如果这种薄膜强度较低或厚度不一致,可能会导致频繁的撕裂、卡住和停机。生产损失和产品浪费的成本很容易超过薄膜卷材的初始节省。

操作员的主动检查清单

从对故障做出反应转变为主动管理系统。使用此清单来指导您的故障排除。

- 如果您看到持续起皱:您的主要怀疑对象是错误的张力设置或未对准的滚轮。首先检查并校准这两个元件。

- 如果您遇到突然撕裂:寻找物理原因,例如薄膜路径中的障碍物、导致进给不稳定的脏污传感器,或薄膜卷材本身的缺陷。

- 如果您刚更换了薄膜卷材:务必验证新卷材符合要求的规格,并快速重新校准薄膜张力和传感器位置。

将机器视为一个相互连接的系统,您可以确保一致的高质量生产并最大限度地减少浪费。

摘要表:

| 问题 | 主要原因 | 快速解决方案 |

|---|---|---|

| 起皱 | 张力不均或滚轮未对准 | 重新校准张力并检查滚轮对齐情况 |

| 撕裂 | 张力过大或薄膜路径受阻 | 降低张力并检查堵塞情况 |

| 两个问题 | 薄膜规格不正确 | 验证薄膜厚度和材料类型 |

停止生产停机时间和昂贵的薄膜浪费。 HONESTBEE 为商业养蜂场和养蜂设备经销商提供高性能的蜂蜜棒机器和耐用的薄膜用品,以实现完美、高速的包装。我们以批发为重点的运营确保您获得可靠的设备和专家支持。立即联系我们的包装专家以优化您的生产线!

图解指南