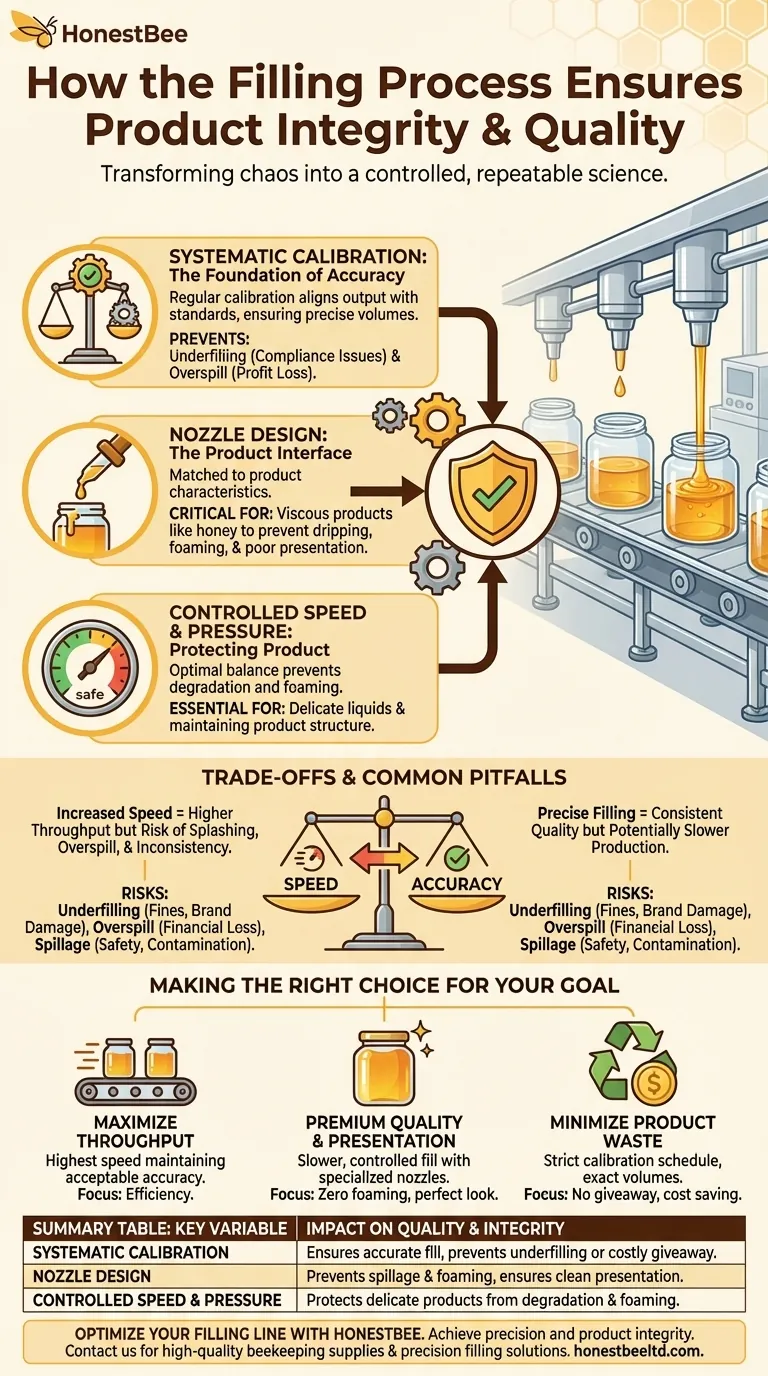

从根本上说,灌装过程通过将可能混乱的程序转变为高度受控、可重复的科学,从而确保产品完整性和质量。这通过精确管理灌装机械的机械设置来实现,包括定期校准、使用适当的喷嘴以及对灌装速度和压力的精细控制。这些调整协同工作,以确保每个容器都精确灌装且不损坏产品。

高质量灌装过程的最终目标不仅仅是分装产品,而是以坚定不移的精度进行分装。真正的产品完整性是在质量被设计到过程本身的机械结构中,而不是事后检查时实现的。

灌装质量的核心支柱

为了保持产品完整性,您必须掌握灌装过程中的几个关键变量。每个变量在提供一致且高质量的最终产品方面都发挥着独特的作用。

系统校准:准确性的基础

校准是将灌装机的输出与已知标准对齐的过程,确保其分装的体积与您预期的精确一致。这是保持一致性的基石。

如果没有定期校准,机器可能会“漂移”,导致逐渐不准确。这会导致灌装不足的容器,从而可能导致监管问题和客户不满意;或者灌装过度的容器,从而浪费产品并降低盈利能力。

喷嘴设计:与您的产品界面

喷嘴是机器与产品之间的最终接触点。其设计至关重要,必须与产品的特性和容器开口相匹配。

例如,像蜂蜜这样的粘稠产品需要与稀薄水状液体不同的喷嘴,以防止滴漏或飞溅。使用错误的喷嘴可能导致溢出、起泡或不美观的最终呈现,直接影响感知质量。

受控的速度和压力:保护产品完整性

产品灌装的速度和压力直接影响其物理状态。激进的高速灌装可能高效,但也可能降解产品。

易碎液体或易于起泡的产品,例如碳酸饮料或某些肥皂,需要更慢、更受控的灌装。在速度和控制之间找到最佳平衡对于保持产品预期的结构和外观至关重要。

了解权衡和常见陷阱

优化灌装线涉及平衡相互竞争的优先事项。了解这些权衡是避免破坏质量的常见错误的关键。

冲突:速度与准确性

最基本的权衡是生产速度和灌装准确性之间。通过提高灌装速度来追求最大吞吐量通常会以牺牲精度为代价。

更快的速度会增加液体的动量,导致飞溅和溢出。这使得机器的传感器或计时器更难实现精确的截止,从而导致灌装水平不一致。

风险:灌装不足和溢出

灌装不足是一个严重的合规问题。度量衡法规严格,未能交付广告数量的产品可能导致罚款和品牌损害。

溢出或“产品赠送”直接影响您的底线。在每个容器中始终多给哪怕一小部分产品,随着时间的推移会累积成巨大的经济损失。

危险:溢出和污染

溢出不仅是产品浪费的一种形式;它也是一种操作危险。机器或地板上的溢出产品可能造成安全风险,并需要额外的劳动力进行清洁。

更重要的是,它为污染创造了途径。如果管理不当,溢出物可能会损害生产线的无菌环境,危及后续批次的完整性。

为您的目标做出正确选择

您的运营策略应决定您如何调整灌装过程。通过优先考虑特定目标,您可以配置系统以实现最佳性能。

- 如果您的主要重点是最大化吞吐量: 找到在保持可接受的准确性水平并防止大量溢出的前提下,最高的灌装速度。

- 如果您的主要重点是优质质量和外观: 优先选择更慢、受控的灌装,并使用专门设计的喷嘴,以完全消除起泡和飞溅。

- 如果您的主要重点是最大限度地减少产品浪费: 实施严格且频繁的校准计划,以确保灌装量精确,从而消除昂贵的产品赠送。

掌握这些变量使您能够直接控制最终产品的质量和完整性。

总结表:

| 关键变量 | 对质量和完整性的影响 |

|---|---|

| 系统校准 | 确保准确的灌装量,防止灌装不足或昂贵的产品赠送。 |

| 喷嘴设计 | 与产品粘度匹配,防止溢出、起泡,并确保整洁的外观。 |

| 受控速度和压力 | 保护易碎产品免受降解、起泡或飞溅,保持结构。 |

优化您的灌装线以实现 uncompromising 的质量

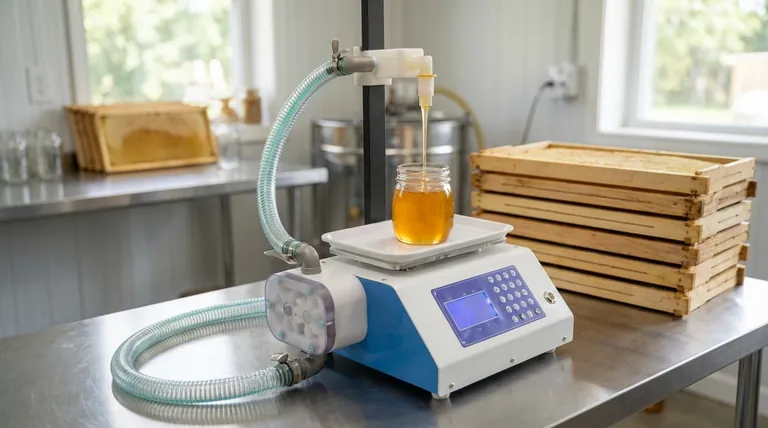

您是商业蜂场或养蜂设备分销商,是否正在为灌装不一致、产品浪费或外观问题而苦恼?您的灌装过程的精确度直接影响您的底线和品牌声誉。

HONESTBEE 提供您所需的优质养蜂用品和设备,将质量融入您的运营。从耐用、精密校准的灌装机到专为蜂蜜等粘稠产品设计的喷嘴,我们帮助您实现速度、准确性和产品完整性的完美平衡。

立即联系我们,讨论我们的批发解决方案如何提升您的灌装过程并保护您的产品质量。

图解指南